Seleccionar un motor DC es fácil si tienes en cuenta los requerimientos de tu diseño y sabes interpretar los datos técnicos del motor, en este tutorial te enseñamos que significan estos parámetros para motores DC de baja potencia

Voltaje de alimentación:

Es la tensión nominal que le debemos aplicar al motor para que funcione en condiciones normales, este parámetro normalmente no es un problema, solo debes tener la fuente que te de el mismo voltaje que el nominal, pero ten en cuenta que si aplicas un valor mayor de voltaje al motor DC puedes llegar a dañarlo o disminuir su vida útil

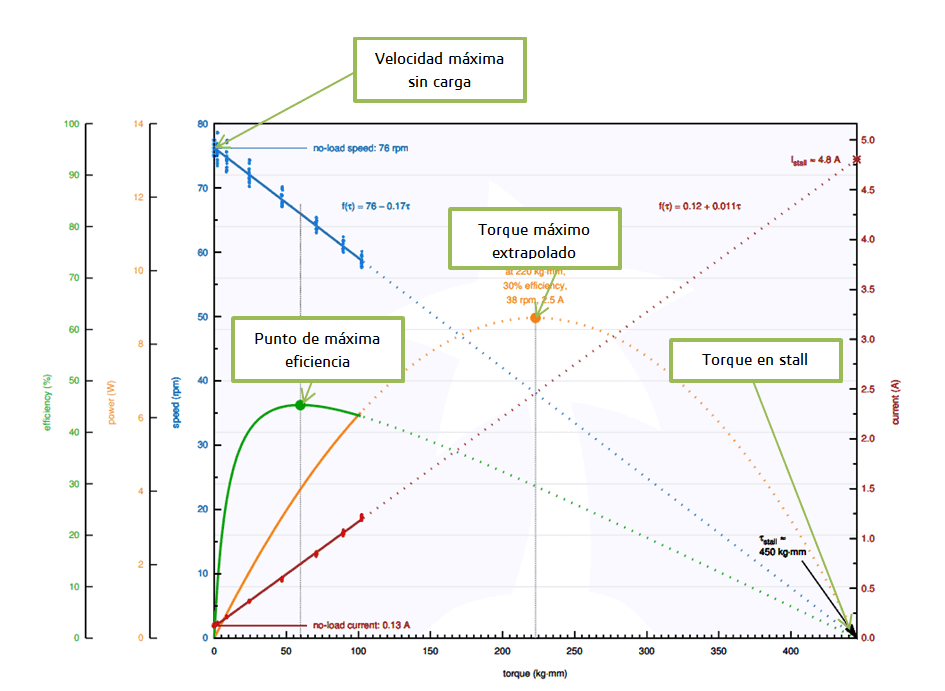

Velocidad Sin carga

La velocidad de un motor normalmente se expresa en RPM (revoluciones por minuto) no es lineal y su funcionamiento sigue una curva la cual varia respecto de la carga o torque, así que ten en cuenta que la velocidad con carga va a ser siempre menor a la velocidad en vació, solo toma la velocidad sin carga como una referencia para seleccionar el motor, por ejemplo si requieres una velocidad de 300 RPM con carga piensa en un motor de 350 RPM de velocidad en vació

Torque Stall

Es el torque que normalmente encontramos en un motor respecto de su fuerza y esto significa cual es la fuerza máxima que el motor hace antes de parar o de llegar a velocidad 0 RPM , sin embargo tienes que tener en cuenta que algunos motores no soportan llegar a el torque en stall y pueden dañarse, así que no es recomendable trabajar un motor en torque stall. Lo ideal es ver la curva de funcionamiento del motor para trabajar en torque continuo o en máxima eficiencia, así que usa este parámetro solo para referencia, por ejemplo si requieres un torque continuo de 1kg*cm piensa en un motor con un torque en stall cercano a los 5kg*cm (cerca al 20% )

Torque continuo

Este dato no siempre lo proveen los fabricantes y normalmente solo se encuentra en motores que han sido sometidos a pruebas de rendimiento y hace referencia al torque con que puede trabajar el motor de manera continua sin que sufra daños, en los motores genéricos o cuando el fabricante no provee este dato podemos empezar a trabajar en un 20% y ver que el consumo de corriente en Stall este también en un 20 a 25% y que el motor no sufra sobre calentamiento, si tienes las curvas de motor puedes revisarlas y ver que rango de torque puedes trabajar de forma segura

Torque en máxima eficiencia

Este es el torque ideal en que debería trabajar el motor y es donde tenemos la mejore relación consumo/fuerza, este torque esta varias veces debajo del torque en stall, pero son las mejores condiciones de trabajo para el motor, ya que entre mas se aleje de este punto el motor se va a calentar mas y puede llegar a sobre calentamiento necesitando un sistema de enfriamiento externa como por ejemplo un ventilador. Ten en cuenta que este dato normalmente solo lo encuentras cuando el fabricante tiene las curvas de funcionamiento del motor,

nuestro filtro solo tendrá en cuenta los motores con los cuales contamos con este dato

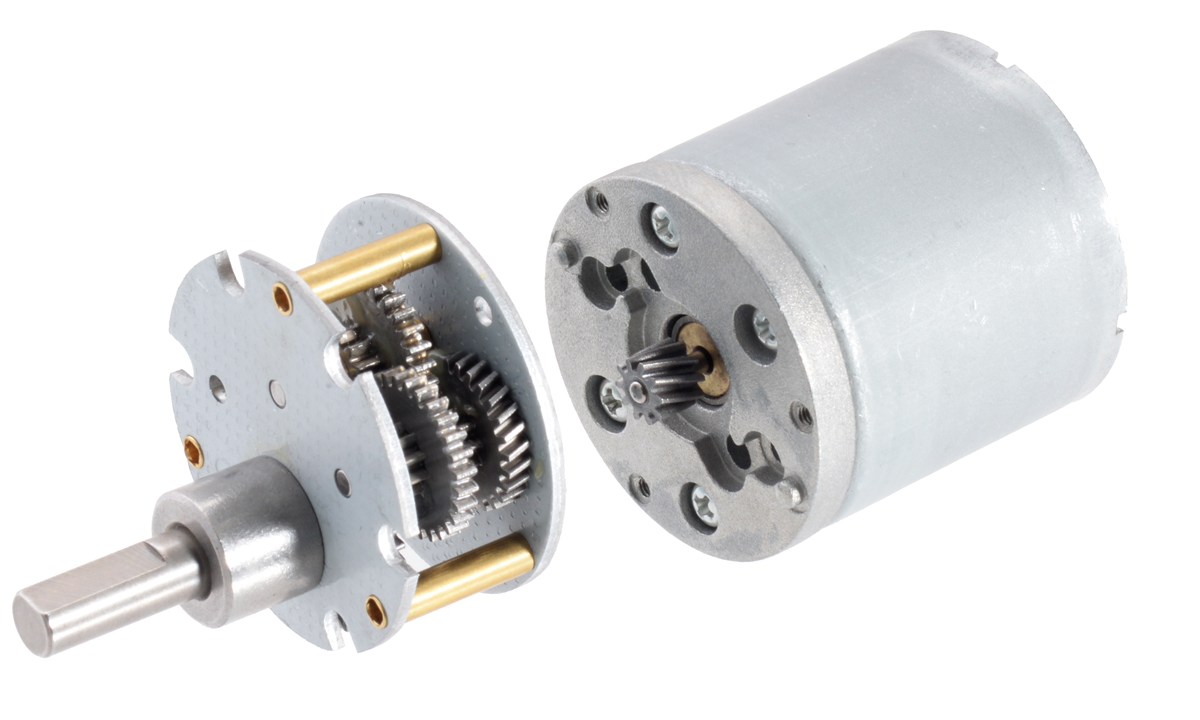

Tipo de piñoneria

De acuerdo al material y a la arquitectura de la piñoneria va a depender la vida útil del motor, por ejemplo los motores con piñoneria plástica normalmente tienen vida útil más corta que los de piñoneria de metal y entre los metálicos los de metales mas duros van a tener vida útil mas larga por ejemplo los de piñoneria de acero tienen vida útil mas larga que los de latón.

respecto de la arquitectura las cajas reductoras tipo SPUR (piñones cilíndricos rectos) es la que menos vida útil tiene, y la planetaria es una de las que mas vida útil tiene

Corriente en Stall

Esta dato es importante en el momento de seleccionar el driver del motor, y tu driver debería ser capaz de manejar por lo menos en corrientes pico esta corriente en stall, la corriente en condiciones normales en el funcionamiento de un motor DC con escobillas sera cercana al 20% de la corriente en stall

Ejemplo de selección

Vas a diseñar un robot con los siguientes requerimientos

- Carga: 1Kg

- Ruedas con un diámetro: 10cm

- Velocidad deseada: 1m/s

- Cantidad de motores: 2

1 Calculo del torque:

Para calcular el torque instantáneo usa la formula

Torque= Fuerza x Distancia en nuestro caso Torque= 1Kg x 5cm = 5kg*cm

como vamos a usar 2 motores, dividimos este torque en dos teniendo 2.5kg*cm de torque constante o a máxima eficiencia

2 Calculo de velocidad:

Para calcular la velocidad en una rueda calcula la distancia que recorre la rueda en una vuelta usando la formula

Perímetro = 2 * Pi* radio en nuestro caso Perímetro = 2 x Pi * 5cm = 31.4cm

En este caso el perímetro es igual a la distancia que recorre una rueda al dar una vuelta, ahora la velocidad es igual

Velocidad= Espacio/tiempo

En motores tenemos la velocidad dada en RPM (Revoluciones Por Minuto) y la velocidad que nos piden es 1m/s, por tanto convertimos esta velocidad a RPM

1 minuto = 60Seg dividimos en 60 en ambos lados obteniendo a 1Seg = 1 minuto/60, y reemplazamos los segundo de la velocidad por 1 minuto/60

velocidad = 1m/(1minuto/60) = 60m/minuto esta es la velocidad requerida recorrer 60 metros en un minuto y si nuestra rueda se desplaza 31.4cm en un giro, calculamos cuantas vueltas tiene que dar para recorrer 60 metros, para ello llevamos los 31.4cm a metros y dividimos

60m/ 0.314m = 191

Por tanto requerimos dar 191 vueltas por minuto que es lo mismo 191RPM

Ya tenemos los dos datos claves Torque constante de 2.5kg y Velocidad de 192RPM, ahora buscamos motores que tenga estas características siempre tratando de por lo menos estar un 10% sobre los datos estimados

ahora usando filtros con torque constante estas son nuestras opciones

Descartamos el motor 19:1 porque el torque continuo es de 2kg*cm dejando como opción el motor 30:1 con 330RPM y torque continuo cercano a 3kg*cm y se puede encontrar en versión con enconder! Link del motor

Tienes dudas deja tu comentario y con gusto te ayudamos!

Micromotores

Micromotores

Muy buena información

Que bibliografía utilizaron para hacer los cálculos? Me podrían facilitar, muchas gracias